|

|

Entwicklungsprozess

Unsere Entwicklungen beginnen größtenteils mit einem Lastenheft, in dem alle Produktanforderungen, Umgebungsbedingungen und Prüfparameter spezifiziert sind.

Auf dieser Grundlage leiten wir einen Stromlaufplan ab und konstruieren parallel die dazugehörige Mechanik. Erste Prototypen namens A-Muster werden aufgebaut und validiert.

Anschließend gilt es eventuelle Abweichungen festzustellen und durch geeignete Maßnahmen abzustellen. Im Ergebnis werden B-Muster gebaut. Der Validierprozess wiederholt sich und etwaige Werkzeuge für

Spritzgussgehäuse oder Stanzteile werden beauftragt. Liegen diese vor, können die C-Muster produziert werden, die unter Serienbedingungen gefertigt werden müssen.

Mit diesen Mustern werden abschließend alle Tests wiederholt und auch externe Versuche wie EMV- und Rüttelprüfungen durchgeführt. Werden alle bestanden, können Erstmuster mit Erstmusterprüfbericht

erstellt werden, die nach Freigabe durch den Kunden den SOP (start of production) einleiten.

|

|  |

|

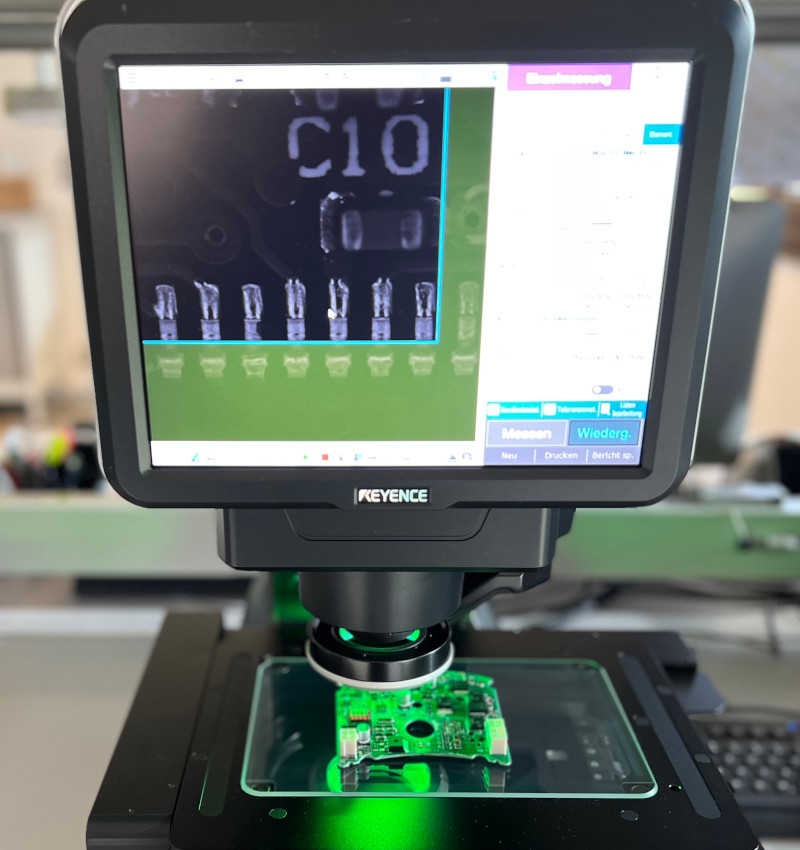

Präzision

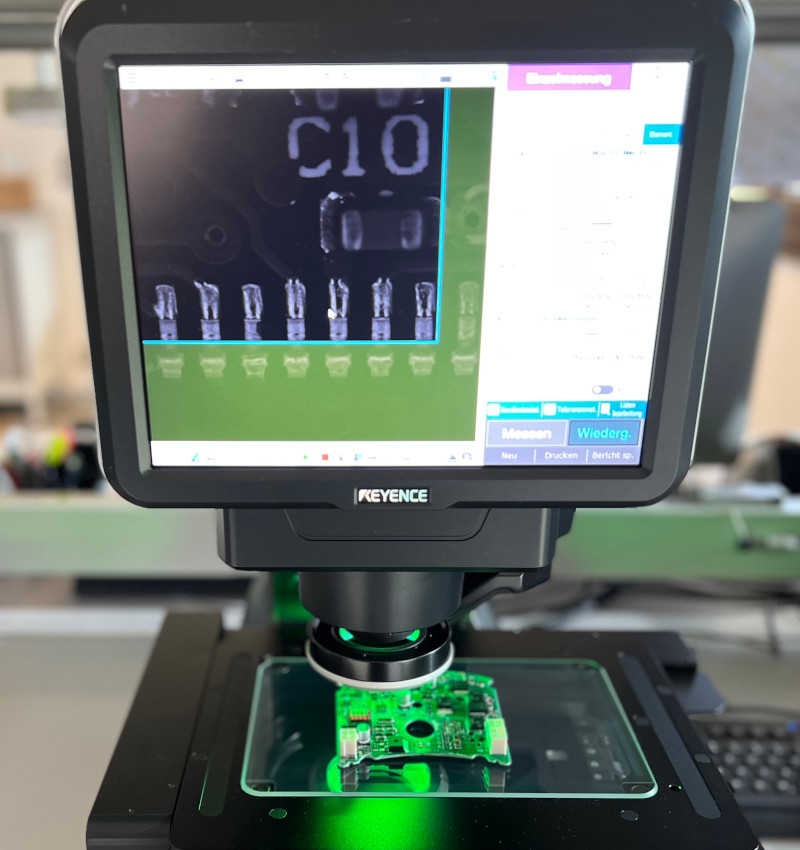

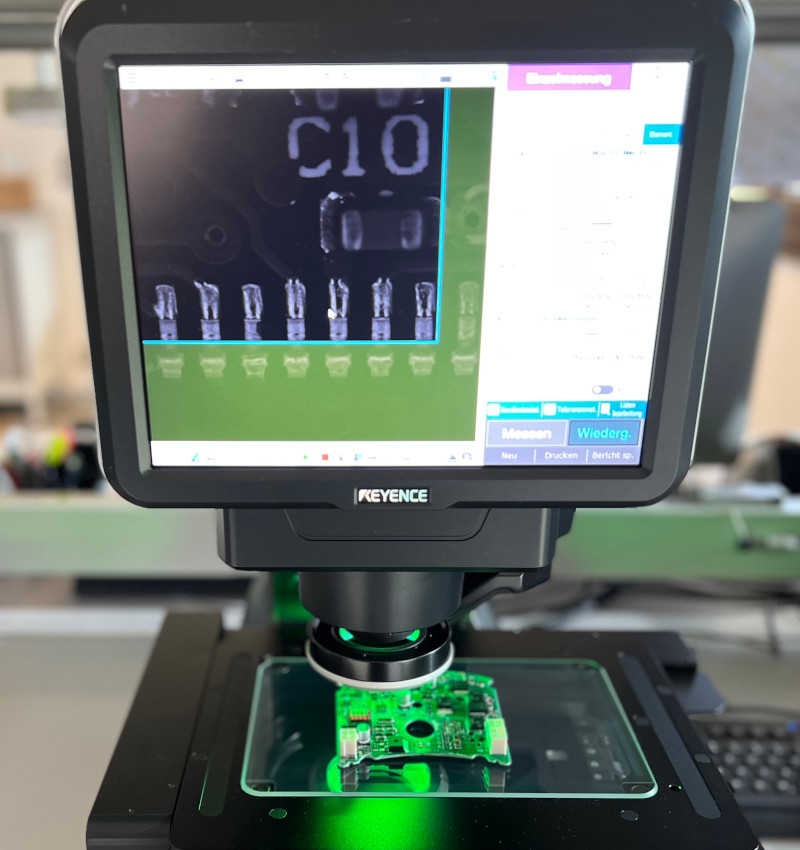

Unsere Produkte werden im Entwicklungsprozess mittels eines optischen Koordinaten-Messsystems der Fa. Keyence vermessen, um somit einen SOLL-IST-Abgleich durchführen zu können. Erst wenn alle Längenmaße innerhalb eines definierten Bereichs liegen, kann ein Bauteil freigegeben werden. Beim Erstbemusterungsprozess wird das Messmittel ebenfalls eingesetzt.

Darüber hinaus nutzen wir die Eigenschaften des berührungslosen und hochpräzisen Messens bei der Wareneingangskontrolle von beispielsweise produktspezifischen Stanz- oder Spritzgussteilen.

|

|

|  |

|

|

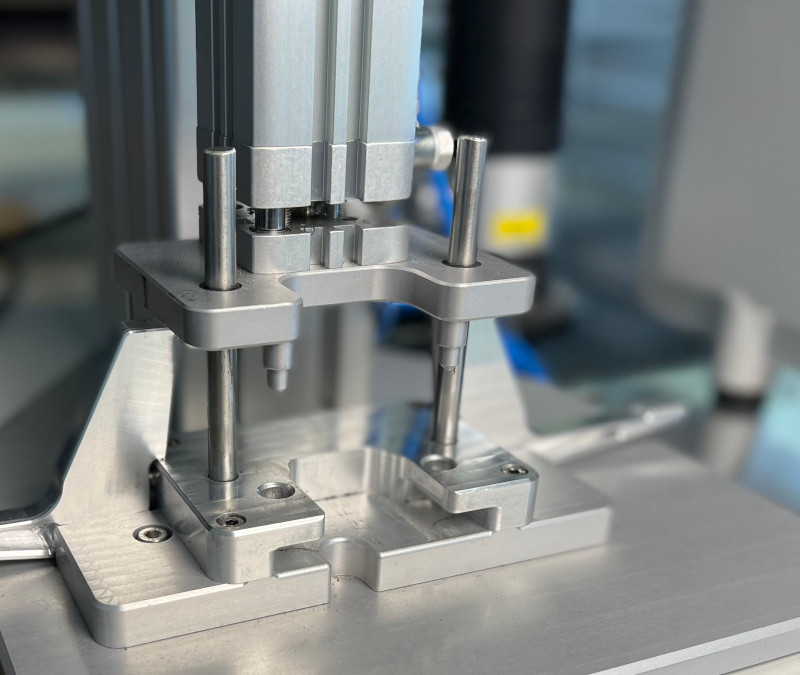

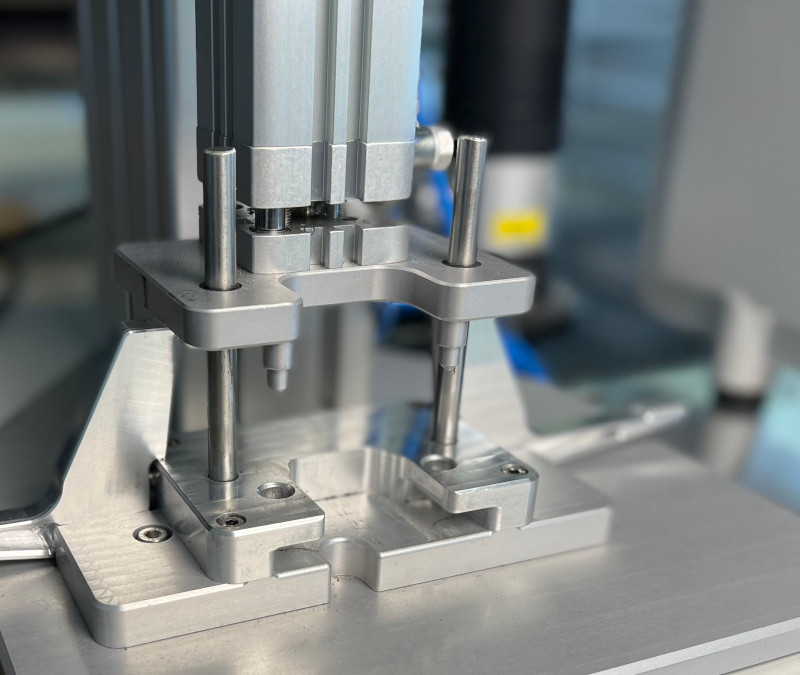

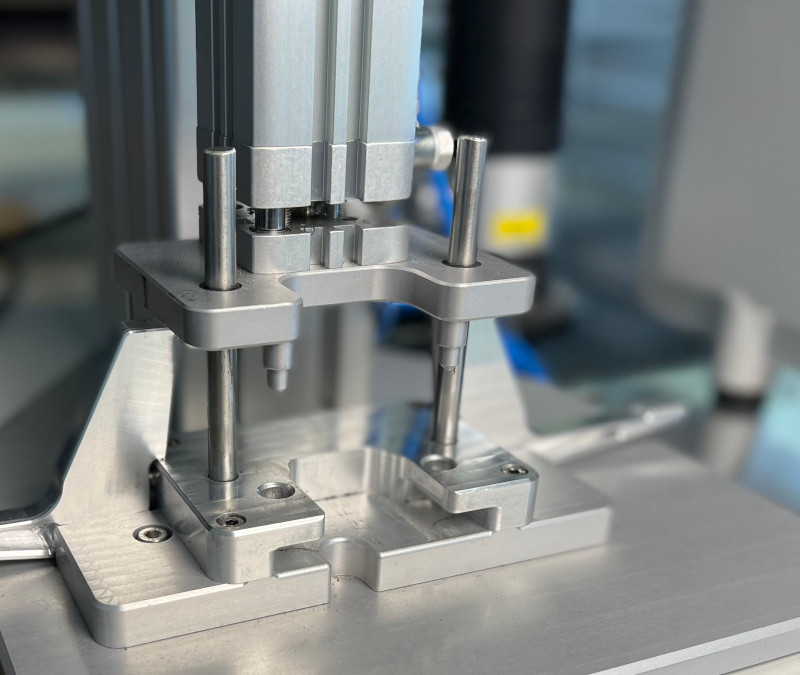

Serienüberführung

Um die Produkte in größerer Stückzahl und bei gleichbleibender Qualität herstellen zu können, bedarf es produktspezifischer Hilfseinrichtungen. Das können beispielsweise Lötrahmen sein, die die exakte Position von Flachkontakten und anderen Durchsteckteilen vorgeben oder pneumatische Stanzen zum Einpressen von Verstärkungshülsen, siehe linke Abbildung. Ebenso werden für den CNC-gesteuerten Verguss Bauteilträger benötigt, um die zu vergießenden Baugruppen präzise positionieren zu können.

|

|  |

|

Label | Etikett

Alle Produkte müssen mit einem Etikett versehen werden. Eine eindeutige Teilebezeichnung sowie eine einmalige Seriennummer in Form eines Barcodes oder QR-Codes sind Grundbestandteile eines jeden Labels. Zusätzlich können erfüllte Normen, Warnhinweise oder technische Parameter abgebildet werden.

Wir produzieren die Etiketten ausschließlich im Thermotransferdruckverfahren. Das Verfahren sichert eine maximale Chemikalienbeständigkeit und Lesbarkeit auch nach vielen Jahren im rauen Alltag.

|

|

|  |

|

|

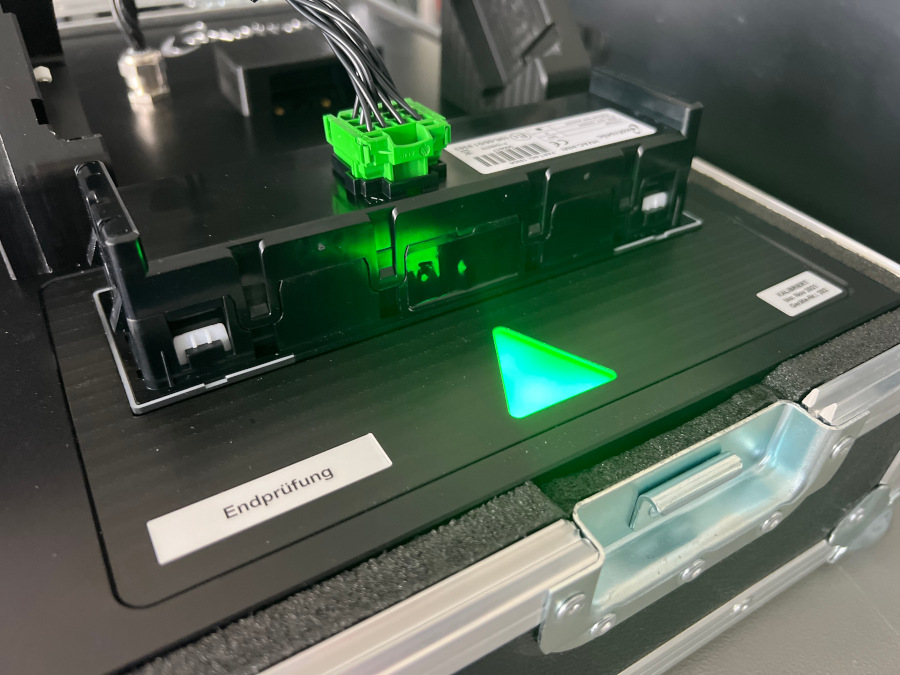

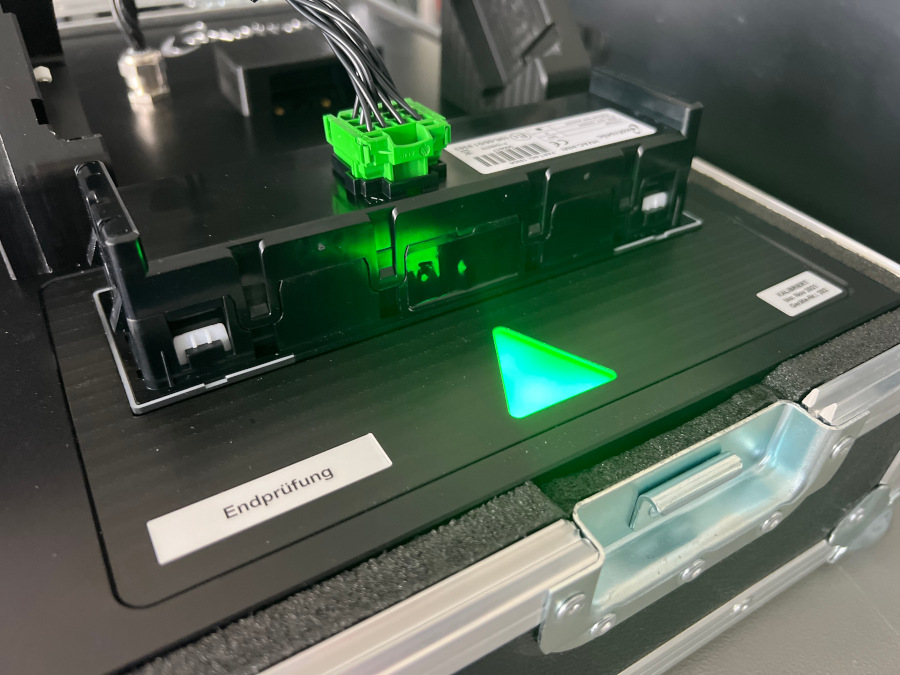

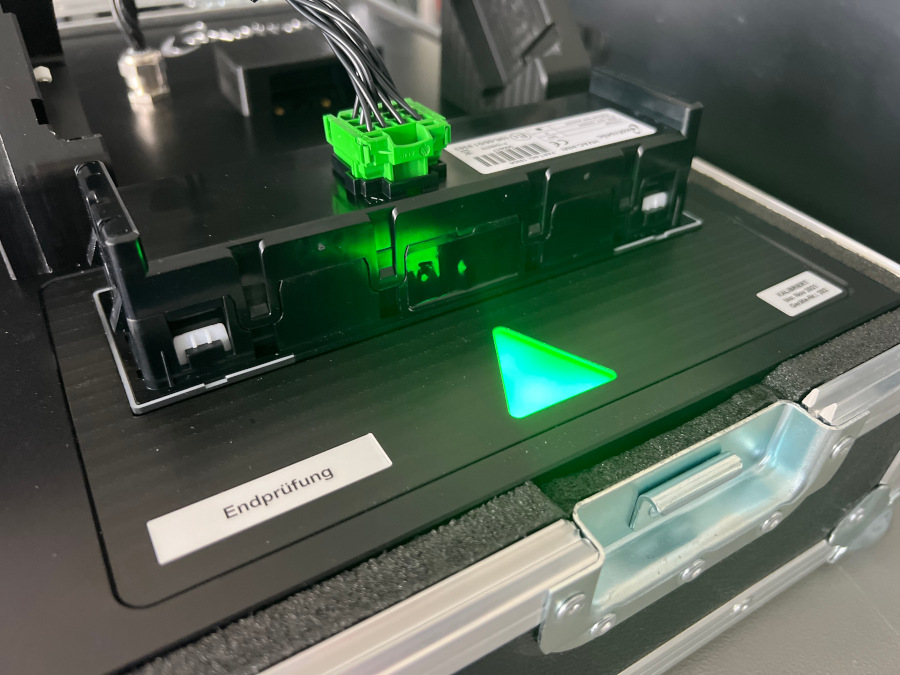

100 % Prüfung

Jedes unserer Serienprodukte wird vor Auslieferung an den Kunden geprüft. Dafür wird eigens ein kundenspezifisches End-of-Line-Prüfgerät entwickelt und hergestellt, welches nahezu alle Funktionen automatisch testet und dokumentiert. Somit können wir sicherstellen, dass nur 100%-geprüfte und fehlerfreie Ware unser Haus verlässt.

Der Aufwand des Prüfgerätes ist in Abhängigkeit des Funktionsumfanges sowie der Jahresstückzahl sehr unterschiedlich.

|

|  |

|

Mehrwegverpackung

Der Umwelt zu liebe.

Bereits 90 % unserer Produkte versenden wir in einer produktspezifischen Mehrwegverpackung. Dafür werden Eurobehälter mit gefrästen Einlagen aus Schaumstoff oder Kunststoff ausgestattet, sodass die Bauteile sicher transportiert werden können. Bei der Konstruktion der Einlagen sind maximale Bauteildichte, leichte Entnehmbarkeit und besonderer Schutz sensibler Komponenten wichtige Kriterien.

Die leeren Mehrwegbehälter werden gesammelt und entweder von uns abgeholt oder gebündelt wieder an uns zurückgesendet.

|

|

|

|

|

|

Copyright © 2025 Exotronic GmbH. Alle Rechte vorbehalten.

info@exotronic.de | +49 (0) 39605 279 0 | Schwarzer Weg 2 | 17094 Groß Nemerow | Deutschland

Datenschutz

Impressum

|

|

Entwicklungsprozess

Unsere Entwicklungen beginnen größtenteils mit einem Lastenheft, in dem alle Produktanforderungen, Umgebungsbedingungen und Prüfparameter spezifiziert sind.

Auf dieser Grundlage leiten wir einen Stromlaufplan ab und konstruieren parallel die dazugehörige Mechanik. Erste Prototypen namens A-Muster werden aufgebaut und validiert.

Anschließend gilt es eventuelle Abweichungen festzustellen und durch geeignete Maßnahmen abzustellen. Im Ergebnis werden B-Muster gebaut. Der Validierprozess wiederholt sich und etwaige Werkzeuge für

Spritzgussgehäuse oder Stanzteile werden beauftragt. Liegen diese vor, können die C-Muster produziert werden, die unter Serienbedingungen gefertigt werden müssen.

Mit diesen Mustern werden abschließend alle Tests wiederholt und auch externe Versuche wie EMV- und Rüttelprüfungen durchgeführt. Werden alle bestanden, können Erstmuster mit Erstmusterprüfbericht

erstellt werden, die nach Freigabe durch den Kunden den SOP (start of production) einleiten.

|

|

Präzision

Unsere Produkte werden im Entwicklungsprozess mittels eines optischen Koordinaten-Messsystems der Fa. Keyence vermessen, um somit einen SOLL-IST-Abgleich durchführen zu können. Erst wenn alle Längenmaße innerhalb eines definierten Bereichs liegen, kann ein Bauteil freigegeben werden. Beim Erstbemusterungsprozess wird das Messmittel ebenfalls eingesetzt.

Darüber hinaus nutzen wir die Eigenschaften des berührungslosen und hochpräzisen Messens bei der Wareneingangskontrolle von beispielsweise produktspezifischen Stanz- oder Spritzgussteilen.

|

|

Serienüberführung

Um die Produkte in größerer Stückzahl und bei gleichbleibender Qualität herstellen zu können, bedarf es produktspezifischer Hilfseinrichtungen. Das können beispielsweise Lötrahmen sein, die die exakte Position von Flachkontakten und anderen Durchsteckteilen vorgeben oder pneumatische Stanzen zum Einpressen von Verstärkungshülsen, siehe linke Abbildung. Ebenso werden für den CNC-gesteuerten Verguss Bauteilträger benötigt, um die zu vergießenden Baugruppen präzise positionieren zu können.

|

|

Label | Etikett

Alle Produkte müssen mit einem Etikett versehen werden. Eine eindeutige Teilebezeichnung sowie eine einmalige Seriennummer in Form eines Barcodes oder QR-Codes sind Grundbestandteile eines jeden Labels. Zusätzlich können erfüllte Normen, Warnhinweise oder technische Parameter abgebildet werden.

Wir produzieren die Etiketten ausschließlich im Thermotransferdruckverfahren. Das Verfahren sichert eine maximale Chemikalienbeständigkeit und Lesbarkeit auch nach vielen Jahren im rauen Alltag.

|

|

100 % Prüfung

Jedes unserer Serienprodukte wird vor Auslieferung an den Kunden geprüft. Dafür wird eigens ein kundenspezifisches End-of-Line-Prüfgerät entwickelt und hergestellt, welches nahezu alle Funktionen automatisch testet und dokumentiert. Somit können wir sicherstellen, dass nur 100%-geprüfte und fehlerfreie Ware unser Haus verlässt.

Der Aufwand des Prüfgerätes ist in Abhängigkeit des Funktionsumfanges sowie der Jahresstückzahl sehr unterschiedlich.

|

|

Mehrwegverpackung

Der Umwelt zu liebe.

Bereits 90 % unserer Produkte versenden wir in einer produktspezifischen Mehrwegverpackung. Dafür werden Eurobehälter mit gefrästen Einlagen aus Schaumstoff oder Kunststoff ausgestattet, sodass die Bauteile sicher transportiert werden können. Bei der Konstruktion der Einlagen sind maximale Bauteildichte, leichte Entnehmbarkeit und besonderer Schutz sensibler Komponenten wichtige Kriterien.

Die leeren Mehrwegbehälter werden gesammelt und entweder von uns abgeholt oder gebündelt wieder an uns zurückgesendet.

|

|

Copyright © 2025 Exotronic GmbH. Alle Rechte vorbehalten.

info@exotronic.de | +49 (0) 39605 279 0 | Schwarzer Weg 2 | 17094 Groß Nemerow | Deutschland

Datenschutz

Impressum

|

English

English